V oblasti řezání laserem volba řídicího systému přímo ovlivňuje přesnost, stabilitu a efektivitu výroby zařízení. Protože tradiční pulzní řízení postupně odhaluje své vady, stalo se řízení EtherCAT první volbou pro špičkovou výrobu. Dnes budeme analyzovat řídicí systém EtherCAT vyvinutý společností Zhiyuan (Shenyan) ze čtyř dimenzí, odhalíme, proč se místo pulzního řízení používá řízení EtherCAT, a podrobně porovnáme rozdíly mezi těmito dvěma!

V tradičním pulzním řízení spoléhají portálové systémy se dvěma pohony na přizpůsobení pulzních frekvencí. Zpoždění signálu a nesrovnalosti v reakci motoru však často způsobují zkreslení paprsku. Při vysokých rychlostech to může vést k trhanému pohybu nebo dokonce ke ztrátě kroku. Kritičtější nevýhodou je, že se po výpadku napájení ztratí data o poloze motoru, což vyžaduje ruční opětovné najetí, což je časově náročné a náchylné k chybám.

Naproti tomu řízení EtherCAT umožňuje zpětnou vazbu v reálném čase z enkodérů na obou motorech a dynamicky upravuje rozložení točivého momentu pro zachování synchronizace. I při rychlostech 2000 mm/s lze synchronizační chybu udržet v rozmezí ±3μm. Po výpadku napájení systém provede automatickou korekci polohy, která umožňuje okamžité obnovení bez ručního zásahu. To značně snižuje riziko plýtvání materiálem v důsledku skokové ztráty, což je běžné u pulzních systémů.

Vnitřní elektromagnetické prostředí laserového řezacího stroje je velmi složité, díky čemuž jsou nedostatky systémů pulzního řízení stále zjevnější:

Každá osa vyžaduje samostatné pulsní, směrové a aktivační signálové linky, což vede k velkému počtu kabelů. To zvyšuje riziko vazby elektromagnetického šumu a ztráty pulzního signálu.

Přenos na dlouhé vzdálenosti vyžaduje dodatečné stíněné vedení, což zvyšuje náklady a obtížnost údržby.

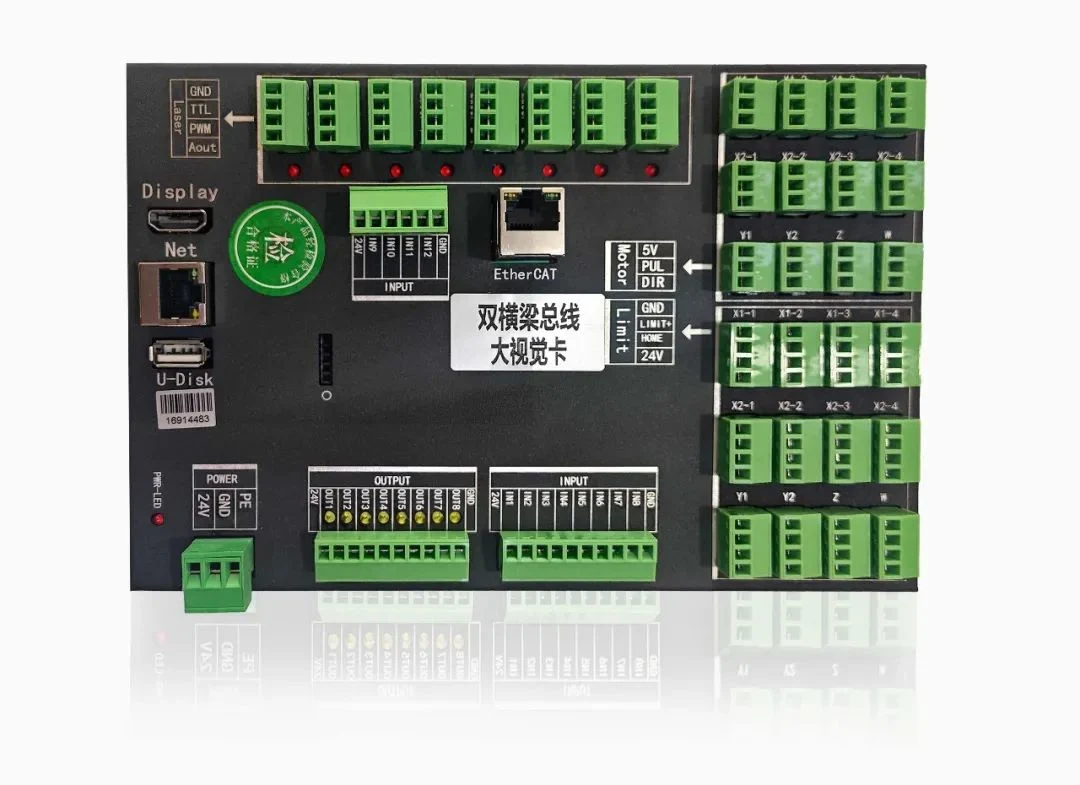

Naproti tomu řídicí systémy EtherCAT vyžadují pouze jeden stíněný kroucený dvoulinkový kabel pro řetězení všech zařízení. Toto nastavení poskytuje výjimečný výkon proti rušení díky funkcím, jako je kontrola chyb CRC a mechanismy opakovaného přenosu.

Ve srovnání s tradičním 4osým pulzním systémem, který potřebuje až 16 signálových linek, redukuje řízení EtherCAT kabeláž o 90 %, výrazně zkracuje dobu montáže, snižuje poruchovost o 60 % a výrazně zlepšuje stabilitu systému.

Pulzní řídicí systémy mohou posílat povely pouze jednosměrně, takže stav motoru zůstává v „slepé zóně“. Odstraňování problémů se do značné míry opírá o manuální zkušenosti, takže rizika prostojů jsou vysoká a údržba je neefektivní. Naproti tomu řízení EtherCAT umožňuje plně duplexní komunikaci, která umožňuje přístup ke stavu motoru a parametrům systému v reálném čase. Podporuje inteligentní predikci poruch a adaptivní řízení s následujícími klíčovými výhodami: Protokolování dat celého životního cyklu pro motory a osy.

Cloudová integrace historických dat pro sledovatelnost podmínek pohybu kdykoli během zpracování Rychlé zotavení po výpadcích napájení, minimalizující prostoje ve výrobě. Tato úroveň inteligence zvyšuje spolehlivost a výrazně snižuje náklady na údržbu, což znamená významný upgrade oproti starším pulzním systémům.

S pulzním ovládáním jakákoli úprava parametrů obvykle vyžaduje restartování počítače, což ztěžuje podporu rychlého přepínání mezi různými materiály nebo metodami zpracování.

Řízení EtherCAT lze na druhou stranu integrovat s knihovnou procesů na bázi cloudu, což uživatelům umožňuje okamžitě načíst předdefinované profily řezání jediným kliknutím. To zajišťuje efektivní přizpůsobení požadavkům malosériové a přizpůsobené výroby – což výrazně zvyšuje flexibilitu a produktivitu v dílně.

Řízení EtherCAT umožňuje plnou zpětnou vazbu s uzavřenou smyčkou pro vynikající přesnost Řídicí systémy EtherCAT dosahují třívrstvého řízení – polohy, rychlosti a točivého momentu – prostřednictvím mechanismu zpětné vazby s plně uzavřenou smyčkou (kodér → ovladač → ovladač).

Naproti tomu pulzní řízení je buď s otevřenou nebo polouzavřenou smyčkou, což vyžaduje přídavné moduly zpětné vazby, aby se přiblížily podobnému výkonu. Špičkové laserové řezací stroje nyní integrují duální absolutní redundanci kodéru (namontované jak na straně motoru, tak na straně zátěže), což účinně eliminuje chyby přenosového řetězce. Tato pokročilá konstrukce zajišťuje přesnost automatické korekce portálu v rozmezí ±1 μm a poskytuje výjimečnou přesnost a spolehlivost v náročných aplikacích.

Řízení EtherCAT se stalo přísným požadavkem pro špičkovou výrobu: I když je pulzní řízení levné, je obtížné splnit potřeby vysokorychlostní, vysoce přesné a inteligentní výroby. Řízení EtherCAT nově definuje strop účinnosti laserového řezání prostřednictvím čtyř výhod vysoce přesné synchronizace, kabeláže proti rušení, monitorování v reálném čase a flexibilní výroby!

Mezinárodní kontakt:

tel: +86-755-36995521

Whatsapp:+86-18938915365

E-mail:nick.li@shenyan-cnc.com

podrobná adresa:

Adresa 1: Pokoj 1604, 2#B South, Skyworth Innovation Valley, Shiyan Street, Baoan District Shenzhen, Guangdong, Čína

Adresa 1: Patro 4, budova A, Sanhe Industrial Park, Yongxin Road, Yingrenshi Community Shiyan Street, Baoan District, Shenzhen, Guangdong, Čína

-